Haverianalys - lång

Kort

version

1 Inledning

Skruvförband kan haverera på en mängd olika sätt. Nedan kommer ett antal

haverimoder och troliga orsaker att diskuteras.

Orsaker till haverier i skruvförband kan oftast härledas till följande:

- Användning utanför tänkt användningsområde/ ändrade yttre

omständigheter

- verkliga lasterna i förbandet skiljer sig från vad förbandet

konstruerades för

- Konstruktionsfel

- felaktig lastfördelning skruv-underlag ger

utmattningsbrott

- man har inte tagit hänsyn till sättningar

-

svårmonterade förband blir dåliga

- felaktiga materialval och ytbehandlingar

- Felaktig klämkraft

- process/produktionsstörningar

- mänskliga

faktorn (man gör misstag)

- felaktiga instruktioner

- stora sättningar

- Material- och toleransfel

- inkl. även ändringar av komponenter utan

konsekvensanalys

Gemensamt för all haveriutredning är att man aldrig kan veta för

mycket om förutsättningarna som ledde fram till haveriet.

Haverier i skruvförband under drift är endast i undantagsfall relaterade till

en enda komponent utan beror oftast på samverkan av flera faktorer såsom yttre

laster, monteringsmetod, ytbehandling, temperatur, korrosion etc.

För att kunna utföra en bra haverianalys behövs:

- Så många delar av det havererade förbandet som möjligt

- inte bara den

brustna skruven.

(Detta ger möjlighet att studera brottytor, anliggningsytor,

korrosion, etc.)

Hantera dessa delar varsamt och dokumentera noga

– även smuts kan berätta en historia!

- Så mycket information runt haveriet som möjligt.

(När och hur hände det,

hur upptäcktes det, finns det flera liknande fall, etc.)

- Så mycket information om monteringsförfarandet som möjligt.

(Finns det en

monteringsanvisning, hur monterades det, är åtdragningen

kontrollerad/dokumenterad, har någon justering utförts, etc.)

- Uppgifter om driftförhållanden och övrig historik

(Normala eller

speciella belastningar, har någon service/justering utförts, etc.)

- Det kan också vara väldigt bra att ha intakta jämförelseobjekt för att kunna

identifiera eventuella avvikelser som kan ha bidragit till haveriet.

- Materialspecifikationer och ritningar för skruv och klämda komponenter.

- Statistik från monteringen. Kopplad till t ex tid, skruvbatch,

verktygsbyten, enskild montör/skiftlag. Betydelsefullt om problemen kommer i

grupp, bara under en viss period eller bara ”då och då”.

2 Vanliga haverityper

Några av de vanligaste haverierna i skruvförband är:

- Skruvbrott eller gängskjuvning vid montering

- Uppglappning/lossande skruvar under drift

- Utmattningsbrott i skruven under drift

- Överlast vid drift som leder till omedelbart skruv- eller komponentbrott

- Korrosion som leder till skruvbrott.

(t ex allmän korrosion, galvanisk

korrosion, spänningskorrosion)

- Vätesprödhetsbrott (fördröjda brott pga väte i skruvmaterialet)

- Skruvbrott pga andra material eller tillverkningsfel

- Komponentbrott, ofta pga spänningskoncentration vid skarpa radier

- Utmattningsbrott i komponenter pga fretting.

3 Arbetsmetodik vid haverianalys

Ibland är haveriorsaken uppenbar men ibland kan haverierna vara så omfattande

att det kan vara svårt att avgöra grundorsaken. I t ex ett stort motorhaveri kan

det vara svårt att avgöra vilken komponent som gick sönder först och om den i så

fall också var grundorsaken, vilket den inte alls behöver vara.

Det kan också vara så att det är samverkan av flera faktorer som leder till

haveri och då kan det vara svårt att hitta en tydlig grundorsak.

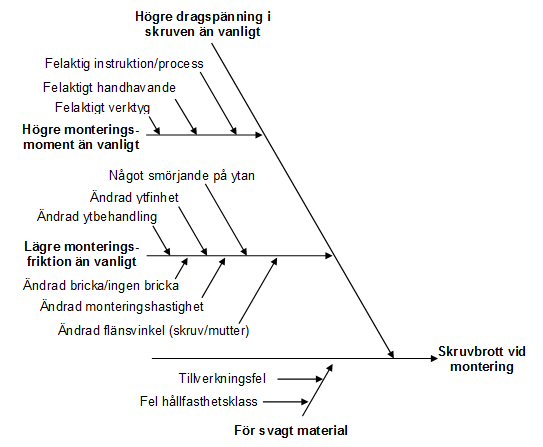

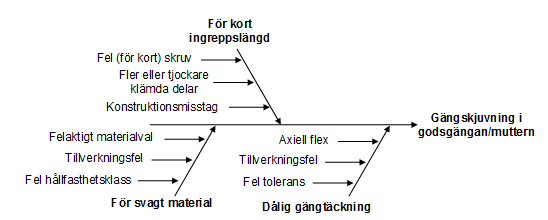

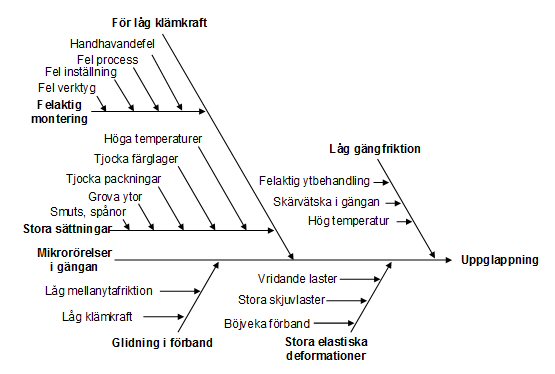

Så kallade fiskbensdiagram (Ishikawadiagram) kan vara användbara för att

strukturera upp analysen för att hitta möjliga grundorsaker. Några exempel ges i

de följande styckena.

En arbetsmetodik som visat sig vara bra i många fall är den klassiska

hypotesprövningen, dvs man antar att haveriet gått till på ett sätt (hypotes)

och sedan ser man om bevisen (t ex i form av brustna detaljer,

glid/nötningsmärken, tidpunkten när haveriet uppträdde etc.) stödjer hypotesen

eller inte.

En annan användbar metod är att jämföra havererade objekt med icke

havererade. Om t ex intrycken under skruvskallarna skiljer mycket kan man anta

att de initiala klämkrafterna har varit olika (om nu inte glidning förstört alla

intrycksmärken) vilket då i sin tur kan tala för skillnader i

monteringsmoment.

Om det går så långt att man försöker återskapa haveriet under kontrollerade

former genom provning så höjs ett litet varnade finger för att försöka påskynda

haveriet genom att t ex öka lasterna eller minska de initiala skruvkrafterna.

Med förändrade förutsättningar kan även haveritypen ändras, t ex från utmattning

till uppglappning.

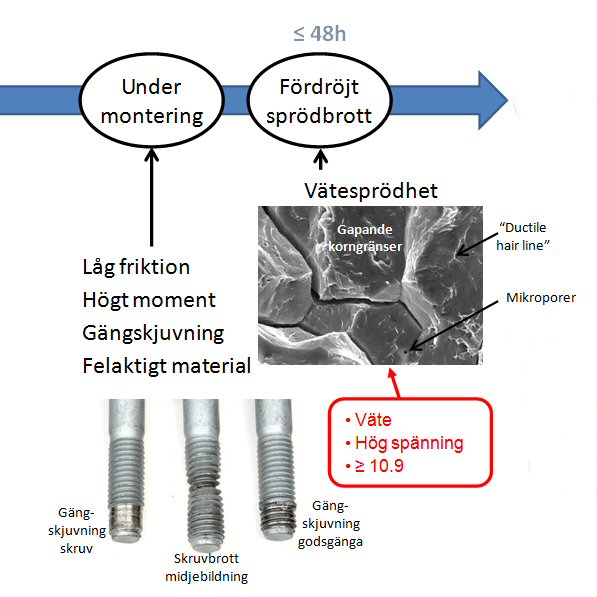

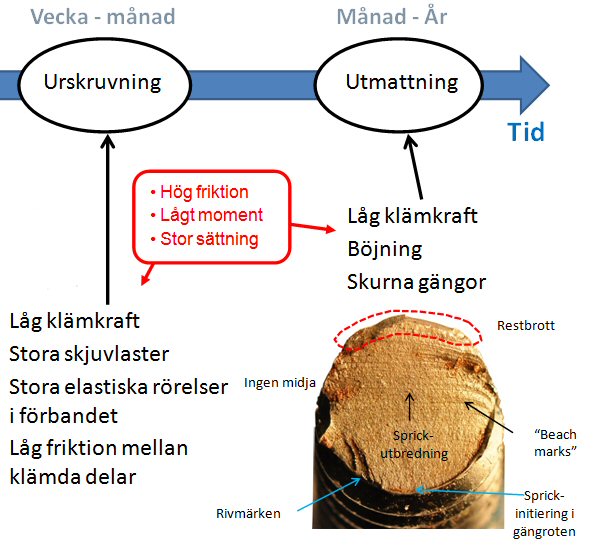

Om vi börjar titta på de vanligaste haverierna kan man se att de oftast

följer någon form av tidslinje, se Figur 1.

Figur 1. Approximativ tidslinje för olika

haverityper.

Nedan följer ett antal mer detaljerade genomgångar av några olika

haverityper. Genomgångarna gör inte anspråk på att vara kompletta men ger

förhoppningsvis en bra start för att bedriva ett

haverianalysarbete.

4 Skruvbrott vid

montering.

Upptäcks genom att:

Skruven går av vid montering.

Ibland noteras bara en annorlunda känsla vid montering, t ex att momentet

inte ökar vid fortsatt åtdragning. Om då skruven lossas ser man en kraftig

midjebildning.

Trolig orsak

När skruvbrott plötsligt inträffar i en vanligen stabil produktion är de

allra vanligaste orsakerna:

- Lägre monteringsfriktion än förväntat

- Högre monteringsmoment än vanligt

Materialfel i skruvarna förekommer, men så länge skruvleverantören är erkänd

och väletablerad så är detta inte särskilt vanligt. Vanligare är att man av

misstag helt enkelt tagit en skruv i fel (lägre) hållfasthetsklass än

vanligt.

Se även fiskbensdiagrammet (Ishikawadiagram) i Figur 2.

Figur 2. Fiskbensdiagram

för skruvbrott vid montering

Åtgärder

Börja med att kontrollera de enkla sakerna:

- Att rätt skruv har använts och att ytbehandlingen ser ”normal” ut.

- Att rätt verktyg använts korrekt inställt och att rätt instruktion har

följts.

- Att det inte har skett någon uppenbar förändring av kontaktytan mellan skruv

och underlag (t ex ändrad bricka eller olja på ytan)

- Att det inte har skett någon uppenbar förändring av kontaktytan i gängan

(t ex kvarvarande skärvätska eller olja)

Om problemet med skruvbrott plötsligt uppstår i en annars stabil produktion

är den enklaste lösningen oftast att tillfälligt sänka monteringsmomentet för

att säkerställa produktionen och inleda en utredning om orsakerna. För att

utesluta materialfel kan det dock vara lämpligt att göra någon form av dragprov

eller hårdhetsmätning av skruven innan beslut om momentsänkning tas.

Ett brottmomentprov kan vara en snabb väg att kontrollera att

monteringsfriktionen är normal. Ett lämpligt monteringsmoment ligger normalt på

runt 60-70 % av genomsnittligt brottmoment. Om man får brottmoment nära det

moment som används i produktionen så är orsaken till avdragna skruvar låg

friktion (under förutsättning att materialet var som det skulle).

Om samma monteringsutrustning används till flera installationer och det bara

är en viss skruv som går av kan man försöka byta ut denna skruv mot en liknande

från en annan tillverkningsomgång. Det kan vara smörjningen (ytbehandlingen) som

skiljer sig för ”problemskruven” och ger lägre friktion än vanligt.

Kontrollera också att underlaget inte har ändrats, t ex att det utsatts för

oljedimma, bearbetningen under skruvskallen har ändrats eller att

skärvätskerester finns kvar under skallen eller i de bearbetade gängorna. Ibland

räcker det med att sänka hastigheten i sista monteringssteget för att få en

stabilare (något högre) friktion och därigenom undvika skruvbrott.

Om det är fosfaterade och anoljade skruvar som används, och skruvarna är

ovanligt oljiga, kan det ibland räcka med att de torkas av för att friktionen

skall återvända till det normala.

5 Gängskjuvning vid montering.

Upptäcks genom att:

Skruven inte kan dras till fullt moment utan att gods- eller muttergängan

förstörs. Med korta gänglängder och hårt material i motgående gänga (ex. låg

mutter) kan det istället vara skruvgängan som förstörs.

Notera att förbandet alltid bör vara dimensionerat så att skruven går av

innan gängan skjuvas av om man råkar montera till brott.

Denna designregel är av följande skäl:

- Säkerhetsskäl (ofta enklare att detektera skruvbrott än gängskjuvning)

- Praktiska skäl (ofta enklare/billigare att byta ut skruven än att reparera

godsgängan).

- Hållfasthetsmässiga skäl (skruvhållfastheten är oftast bättre definierad än

hållfastheten i själva gängingreppet)

Trolig orsak

När gängskjuvning inträffar är de vanligaste orsakerna:

- För kort gängingreppslängd i förhållande till godsgängans

skjuvstyrka.

Det kan vara en ren konstruktionsmiss eller så har man tagit en

kortare skruv än vanligt, eller lagt till något i förbandet, som ger kortare

gängingreppslängd än normalt.

- Val av mutter i för låg hållfasthetsklass relativt skruvens hållfasthet.

- Felaktigt tillverkade gängor som ger sämre gängtäckning.

- Detaljen med godsgängor (”muttern”) har för lite material runt hålet vilket

gör att den blir för vek och flexar radiellt utåt när klämkraften ökar och

därmed blir gängtäckningen för dålig.

- Upprepad montering. Detta är relativt vanligt i gjutna aluminiumkomponenter

och är en effekt av nötning (som också kan ge ökad friktion) och upprepad

deformation av gängorna.

Se även fiskbensdiagrammet (Ishikawadiagram) i Figur 3.

Figur 3. Fiskbensdiagram för

gängskjuvning.

Åtgärder

Oftast gäller det att säkerställa/förlänga gängingreppet.

- Kontrollera att rätt skruvlängd använts.

- Kontrollera att inte fler saker än vanligt monterats i förbandet

(t ex

extra brickor, en extra konsol eller liknande).

Ibland kan det vara så att förbandet (pga platsbrist) faktiskt är konstruerat

så att gängskjuvning inträffar före skruvbrott och då kan orsaken till

gängskjuvning vara för höga klämkrafter i förhållande till gängstyrkan. De höga

klämkrafterna kan vara orsakade av låg friktion eller högt åtdragningsmoment, se

sektionen om skruvbrott vid montering.

När det gäller material- och geometrifel:

- Kontrollera att rätt hållfasthetsklass på muttern använts.

- Kontrollera att godsmaterialet uppfyller specifikation och motsvarar

beräkningsunderlaget.

- Kontrollera att gängorna ser normala ut

(t ex kan ett för stort pilothål

göra att rullformade gängor inte blir fullformade).

- Kontrollera att rätt gängtoleranser använts.

Om godsgängan förstörts gäller det att reparera den på något sätt. Det finns

olika typer av insatsgängor, se kapitel om Insatsgängor.

Insatsgängor (i stål) kan också monteras redan från början i

aluminiumkomponenter om man vet att de kommer att utsättas för många upprepade

monteringar.

6 Uppglappning

Upptäcks genom att:

Förbanden separerar och/eller att skruvar sitter löst eller saknas helt.

Ofta sker uppglappning efter ganska kort driftstid – men hur förbandet

belastas har naturligtvis en stor inverkan på när haveriet sker. Skjuvbelastade

förband är särskilt känsliga för uppglappning. Förband utsatta för kraftiga

vibrationer är också känsliga för uppglappning

Trolig orsak

När ett skruvförband belastas så att det kan förekomma små, små glidande

rörelser i gängorna kommer dessa oftast leda till att skruven vill skruva ur

sig.

Uppglappning underlättas av låg klämkraft vilken kan vara följden av:

- Ej korrekt monterat förband

(För lågt monteringsmoment, glömt ett

monteringssteg, felaktig monteringsordning, etc.).

- Att stora sättningar har reducerat klämkraften.

- Konstruktionsfel.

Låg klämkraft kan också innebära att hela förbandet börjar glida, vilket då

kraftigt ökar risken för uppglappning (och även för utmattningsbrott). Glidning

kan också bero på att mellanytafriktionen är lägre än förväntat.

I flerskruvförband kan monteringsordningen/processen ha avgörande betydelse.

Jämför med att byta ett hjul på bilen. Efter att man dragit åt alla

skruvar/muttrar en första gång med samma moment så sitter den först åtdragna

skruven/muttern antagligen betydligt lösare än den man drog åt sist.

Uppglappning kan även drabba förband utsatta för stora elastiska

rörelser/böjningar. Även om klämkraften initialt är bra och ingen relativ

glidning sker mellan sammanskruvade detaljer sker kan dessa rörelser ändå skapa

mikroglidningar i gängorna som i sin tur leder till uppglappning.

Låg monteringsfriktion kan, något paradoxalt, också bidra till uppglappning.

Låg monteringsfriktion ger förvisso högre klämkrafter för ett givet

monteringsmoment men ger också minskad självhämning mot urskruvning. Problem med

uppglappning tycks öka markant då monteringsfriktionen < 0,10 (Vid friktion

< ca 0,04 försvinner den självhämmande effekten och förbanden skruvar upp sig

själva). Särskilt låg gängfriktion kan bidra till att förbandet blir mer

uppglappningskänsligt. Kvarvarande skärvätska, förhöjd temperatur, variationer

eller fel i ytbehandlingen är alla faktorer som kan sänka gängfriktionen.

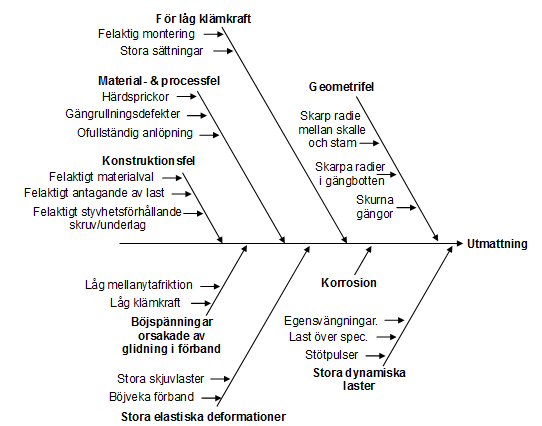

Se även fiskbensdiagrammet (Ishikawadiagram) i Figur 4.

Figur 4. Fiskbensdiagram för

uppglappning.

Åtgärder

Oftast gäller det att säkerställa klämkraften.

- Kontrollera att förbandet monterats korrekt

(rätt verktyg, rätt

inställning, rätt process/monteringsordning).

- Se till att minska sättningarna, dvs minska klämkraftförluster.

(undvik

tjocka packningar, tjocka färglager, grova ytor etc.)

Det kan också vara bra att försvåra glidning inom förbandet genom att:

- Öka klämkraften genom t ex sträckgränsmontering.

- Öka mellanytafriktionen.

- Ordna någon form av mekanisk låsning som förhindrar glidning.

Extra säkerhet mot uppglappning kan också åstadkommas genom någon form av

mekanisk låsning som exempelvis:

- Låsvätska.

- Mekanisk låsning med t ex vikbleck eller kronmutter & saxpinne.

- Mekanisk låsning mha körnslag eller annan mekanisk deformation.

- Låsbricka.

Det finns en uppsjö med olika tandbrickor/fjäderbrickor som påstås hämma

uppglappning. Många av dessa ger dock högst begränsad effekt och några kan

snarare bidra till uppglappningen genom att ge större sättningar. Under rätt

förutsättningar kan dock Nord-Lock brickan hjälpa men den är ofta en relativt

dyr lösning.

Det finns även en uppsjö med olika ”låsmuttrar”. Dessa ger dock normalt bara

en begränsad ökning av lossmomentet då de trots allt måste vara möjliga att

montera. Normalt ger de inget större bidrag till uppglappningsmotståndet men ger

lite extra tid mellan det att förbandet tappar sin klämkraft och att skruv och

mutter separerar helt.

Fingängade skruvar ger ofta ett något högre motstånd mot uppglappning. De har

dock också en del nackdelar, framförallt monteringsmässigt (svårare att äntra

rätt och längre nedskruvningstid), men de har också ett något sämre motstånd mot

utmattning.

Om man vet med sig att förbandet belastas så att urskruvning kan bli följden

så kan man eventuellt använda en vänstergängad skruv. Exempel på detta är

vänster cykelpedal samt vissa axelförband i växellådor där man vet att

urskruvningskrafter uppstår för normalgängade skruvar genom så kallad

valsvandring. Detsamma gäller egentligen även för hjulskruvar men där har man

valt att överdimensionera förbandet så att normala, högergängade skruvar kan

användas på båda sidorna av bilen.

7 Utmattning

Upptäcks genom att:

Förbanden separerar/skruvar har gått av.

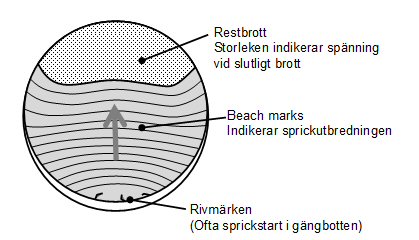

Brottytan på skruven har karakteristiska tecken på utmattning, se Figur 1

samt delen om ”Analys av utmattade skruvar”. Oftast tar det relativt lång tid

för ett utmattningsbrott att ske och när det väl händer sker det utan

förvarning.

Trolig orsak

Stora yttre laster som gör att skruven utsatts för en draglastamplitud som

överstiger utmattningsgränsen. Se också kapitlet Utmattning

Notera att

skruvar är särskilt känsliga för böjning som ger stora lokala spänningar.

Hur stor del av den yttre lasten som faktiskt drabbar skruven beror också

på:

- Hur förbandet är designat.

- Storleken på de yttre lasterna och var de angriper.

- Klämkraften.

Ett förband med låg klämkraft är generellt sett mer känsligt

för utmattning.

Märk också att den dynamiska utmattningsgränsen är mycket lägre än den

statiska hållfastheten. För t ex en 10.9-skruv anges utmattningsgränsen till 45

MPa. Detta innebär att om de lastväxlingar som drabbar skruven gör att den

pulserande spänningsamplituden överstiger 45 MPa riskerar man

utmattningsbrott.

Detta är betydligt lägre än vad som brukar anges för motsvarande material och

beror på att man får en spänningskoncentration i botten av gängorna, framförallt

i gängbotten hos den första gängan i ingrepp.

Följande saker inverkar på den dynamiska utmattningsgränsen:

- Material (8.8-skruv har högre utmattningsgräns än 10.9).

- Gängformningsmetod (rullformning är bättre än skärande bearbetning).

- Gängrullning efter härdning är bättre än innan härdning.

- Geometri (skarpa radier i gängor och under skallen försämrar).

Uppglappning och utmattning är fenomen som ofta överlappar. Uppglappning

eller sättning sänker klämkraften och gör förbandet mer känsligt för utmattning.

Om en skruv utmattas eller glappar upp i ett flerskruvförband så utsätts de

övriga för högre laster vilket då ökar risken för utmattning eller uppglappning

hos dessa.

Det är inte ovanligt att man får en kedjereaktion där skruvarna

utmattas en efter en i allt snabbare takt tills hela förbandet slutligen

separerar.

Om olika material sammanfogas, typiskt aluminiumkomponenter som skruvas ihop

med stålskruv, kan skillnader i termisk utvidgning orsaka stora spänningar i

förband där temperaturen varierar mycket och ofta. Även andra förband med stora

temperaturvariationer kan drabbas, t ex bromsar.

Korrosion kan också kraftigt påskynda utmattningsförloppet. Defekter i

material eller tillverkningsdefekter (exempelvis härdsprickor och

gängrullningsdefekter) kan även de kraftigt reducera utmattningshållfastheten.

Se även fiskbensdiagram (Ishikawadiagram) i Figur 5.

Figur 5. Fiskbensdiagram

för utmattning.

Analys av utmattade skruvar

Utmattning är en hel vetenskap i sig. Här ges bara en grov beskrivning av vad

som är vanligt förekommande i skruvförband. Detaljerade studier av brottytor bör

göras av kvalificerade utredare.

Till att börja med saknar ofta utmattade skruvar den midjebildning som är

typiskt för duktila brott, som t ex kan fås av plötsliga laster över

dragbrottlasten vid ett haveri eller vid överdragning under montering.

Brottytan på en utmattad skruv kan också ge en hel del information om

brottet.

Typiska områden på brottytan är:

- Rivmärken - som oftast indikerar var sprickan börjat.

- Beach marks – som visar hur sprickan propagerat.

- Restbrott – där slutliga brottet sker.

Ovanstående områden är oftast identifierbara med blotta ögat, se Figur 1 och

Figur 6.

Figur 6. Schematisk bild av utmattad skruv.

Typexempel på ensidig böjutmattning.

De första sprickorna uppstår där de lokala spänningarna är som högst, vilket

oftast är i gängbotten på den första gängan i ingrepp. Dessa första, små

sprickor, växer sedan och om de stöter på en annan liten spricka kan de gå ihop

och bildar då rivmärken (ratchet marks på engelska). Brottytan uppvisar ofta

flera rivmärken och dessa ger en ledtråd till var de första sprickorna uppstod

vilket kan vara en viktig ledtråd för att förstå haveriet.

Beach marks (saknar bra svensk översättning - våglinjer?) påminner om

vågmönstret på en sandstrand. De uppstår till följd av att belastningarna och

därigenom spricktillväxten varierar med tiden. Korrosion/oxidation bidrar till

uppkomsten av beach marks. Genom att studera beach marks får man en känsla för

hur sprickan rört sig.

Till detta tillkommer så kallade striationer som är märken efter varje gång

sprickan rört sig. Det kan vara flera tusen striationer inom en ”våglängd” på

beach marks. Striationerna kan vara mycket svårtolkade och för att studera dem

krävs vanligtvis svepelektronmikroskop (SEM).

Avsaknaden av beach marks antyder att belastningen varit jämn över tiden.

Detta kan vara typiskt för utmattningsprovning med konstant lastamplitud.

Ibland kan riktningen på beach marks ändras allteftersom sprickan växer.

Detta kan indikera antingen att skruven har vridit sig eller att den yttre

lasten ändrat angreppspunkt.

Om skruvänden sitter kvar i hålet, och man kan vara rimligt säker på att

skruven inte vridit sig under utmattningsförloppet, kan placeringen av

rivmärken, riktningen på beach marks och placeringen av restbrottet ge en god

bild av i vilken riktning spänningarna i skruven – och därigenom i förbandet –

varit.

Storleken på restbrottet indikerar hur stor spänning som behövdes för att

skruven slutligen skulle gå av. Ett litet restbrott visar att kraften i skruven

då var låg, vilket i sin tur kan, men måste inte, indikera att de statiska

krafterna i förbandet är låga och att förbandet kanske är överdimensionerat.

Omvänt visar en stor restbrottyta på att de statiska lasterna i förbandet

troligen är höga. (Restbrottets storlek beror också på materialet, men för

skruvar är materialen relativt likartade, dvs seghärdade stål.)

Restbrottet i normala stålskruvar (8.8 och 10.9) bör vara duktilt. Detta kan

verifieras i SEM.

Detaljstudier av brottytan kan också ge indikationer på om det varit

vridspänningar inblandade och om korrosion eller defekter i materialet påverkat

förloppet etc.

Åtgärder

Grundläggande för bra utmattningsmotstånd är:

- Korrekt dimensionering för att undvika stora spänningsamplituder på

skruven.

- Ingående laster är välkända både till storlek och

angreppspunkt.

- Underlaget bör vara väsentligt styvare än skruven.

-

Materialval/design för att förhindra termiskt inducerad utmattning.

- Att reducera/dämpa stora yttre lastamplituder på förbandet.

- Undvika

resonanssvängningar/vibrationer.

- Undvika upprepade höga

toppbelastningar/stötpulser.

- Att undvika att skruven utsätts för böjbelastningar.

- Kontaktytan

mellan skruvskalle och underlag är plan och vinkelrät mot

skruvaxeln

för att undvika statiska böjspänningar och lokala

spänningskoncentrationer under skallen.

- Förbandet inte är så vekt att

skruven böjs pga de yttre lasterna.

- Glidning i förbandet förhindras.

-

Hål och gänga är axiellt linjerade.

- Att förbandet har korrekt klämkraft.

- Rätt monteringsmetod är vald.

-

Korrekt montering är utförd.

- Att sättningen är begränsad (för att bibehålla klämkraften).

- Att skruvarna är av rätt kvalitet.

- Rullformade gängor har bättre

utmattningshållfasthet än skurna.

- Om skurna gängor används måste man

undvika skarpa hörn i gängbotten.

- Gängor rullformade efter härdning har

bättre utmattningshållfasthet

än gängor rullade innan härdning.

-

Radien i övergång mellan skruvstam och skalle inte är för skarp.

- Att inse att korrosion kan kraftigt påskynda utmattningsförloppet.

-

Undvik/begränsa inverkan av korrosiv miljö.

- Undvik galvanisk korrosion där

skruven är den oädla parten.

- Lämpligt val av ytbehandling för ökat

korrosionsmotstånd.

Som tidigare nämnts överlappar ofta uppglappning och utmattning. Åtgärder mot

uppglappning skulle då också kunna ha en positiv inverkan på

utmattningshållfastheten. Notera dock att i förband som utmattas utan föregående

uppglappning har åtgärder som t ex låsvätska eller mekanisk låsning inte någon

effekt.

Att öka klämkraften genom att gå upp i skruvdimension (t ex från M10 till

M12) kan ha en negativ effekt på utmattningshållfastheten. Om inga andra

konstruktionsändringar görs (mer än att öka hålstorleken) blir skruven relativt

sett styvare jämfört med underlaget och en ökande andel av den yttre lasten

drabbar då skruven.

Man kan även få en negativ effekt om man byter ut en 8.8-skruv mot en

10.9-skruv då utmattningsgränsen faktiskt sänks. Men det beror naturligtvis på

hur förbandet belastas. En förband som i huvudsak utsätts för skjuvbelastningar

kan vinna på den högre klämkraft en 10.9-skruv kan erbjuda.

8 Vätesprödhetsbrott

Upptäcks genom att:

Skruvar plötsligt brister.

Detta sker normalt inom 48 timmar från montering och ofta utan att någon

extra yttre belastning tillförts, dvs brottet sker enbart på grund av

förspänningen i skruven.

Brottytan på skruven visar karakteristiska tecken på

väteförsprödning, se Figur 1.

Trolig orsak

För att vätesprödhetsbrott skall uppstå krävs tre saker:

- Material som är känsligt för vätesprödhet.

- Väte i materialet.

- Spänningskoncentration.

Olika material uppvisar olika känslighet för väteförsprödning. Hårda och

spröda material har en högre tendens att drabbas. För skruvar så brukar man anse

att hållfasthetsklass 8.8 och därunder har så låg känslighet att inga speciella

åtgärder behövs. Hållfasthetsklass 10.9 har en märkbar känslighet för

väteförsprödning och särskilda åtgärder (väteutdrivning enligt ISO 4042) måste

utföras vid elektrolytisk ytbehandling. Hållfasthetsklass 12.9 har hög

känslighet för väteförsprödning.

Väte i skruvmaterialet kan komma in redan under produktion av råmaterialet

(ovanligt) och under efterföljande processteg. Olika tvätt- och rengöringssteg

inför ytbehandling kan föra in väte, t ex betning i syrabad. Vanligaste orsaken

är dock att väte kommer in under elektrolytisk ytbehandling.

Notera dock att korrosion också kan skapa lokala vätekällor – men då handlar

det mer om väteassisterade skruvbrott (exempelvis utmattning och

spänningskorrosion) som inträffar efter en längre tid.

Gängbotten ger en lokal spänningskoncentration där väte kan anrikas. Med en

hög dragspänning i skruven får man således både en vätekoncentration och en

kraft som vill öppna och driva en spricka. Det är ett komplicerat växelspel

mellan dislokationsrörelser och väteatomer/molekyler som får sprickan att

propagera och alla detaljer runt detta är ännu ej utredda av vetenskapen.

Åtgärder

Åtgärderna kan vara på kortare och längre sikt.

På kort sikt:

- Kontrollera hårdheten på skruven.

- Skrota ut den drabbade skruvbatchen.

- Innan nästa batch tas i bruk gör ett prov enligt ISO 15330.

På längre sikt:

- Om elektrolytiskt ytbehandlade 10.9-skruv används, kontrollera att

väteutdrivningsprocessen utförts på korrekt sätt (ISO 4042).

- Kontrollera övriga potentiellt väteinducerande orsaker, ex. betning i

syrabad.

- Överväg att byta ytbehandling till ett så kallat zinkflakesystem, som inte

innefattar något elektrolytiskt processteg.

- Undersök om byte av grundmaterial kan minska risken för

vätesprödhet.

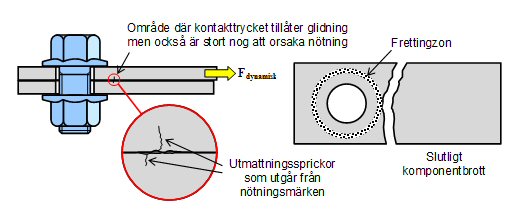

9 Fretting

Upptäcks genom att:

Komponenter brister i nära anslutning till hålen för skruvarna.

Vanligast för sammanfogade plåtar utsatta för dynamiska skjuvlaster.

Ett

exempel kan vara remhjul bestående av två hopskruvade plåtkoner.

För stålkomponenter uppstår ofta ett brunt, rostliknande, pulver av järnoxid

i frettingzonen runt skruvhålen. (Detta pulver orsakar även ett abrasivt

slitage).

Trolig orsak

Det finns en skjuvbelastning mellan de hopskruvade komponenterna. Under

skruvskallen är kontakttrycket så högt att relativ glidning förhindras. I

området närmast utanför skruvskallen är trycket däremot inte tillräckligt stort

för att förhindra små, små glidningar mellan komponenterna. Trycket är däremot

tillräckligt högt för att nötning skall kunna ske. Längre ifrån skruvskallen är

kontakttrycket för lågt för att nötning skall ske.

Nötningen sker inledningsvis ofta som ett adhesivt slitage där material från

ena ytan fastnar på den andra. I takt med att förloppet fortskrider kan små

hårda partiklar eller oxider bildas och slitaget fortsätter som abrasiv

nötning.

Nötningen skapar en anvisning för en utmattningsspricka som sedan växer och

orsakar det slutliga haveriet.

Figur 7. Fretting i området runt skruvskallen

initierar utmattningssprickor.

Åtgärder

Det kan vara svårt att åtgärda detta, men i princip finns det följande vägar

att gå:

- Konstruktionsändring

- För att försöka hindra relativrörelsen.

- Använda smörjmedel

- för att förhindra att nötning initieras.

Ger dock

låg mellanytafriktion samt kan vara mindre effektivt.

- Modifiera ytorna

- Detta för att förhindra nötning som skadar

grundmaterialet

och att minska de skjuvkrafter som driver

utmattningssprickorna.

Önskvärda egenskaper är:

- Minska adhesionen.

-

Öka hårdheten för att minska ev. slitage.

- Bygga in tryckspänningar i ytan

för att försvåra spricköppning.

I praktiken är det ofta alternativ 3 som är effektivast sett ur ett

funktions- och kostnadsperspektiv. Det är dock inte alltid lätt att veta på

förhand vad som fungerar i den aktuella applikationen. Nedan följer dock några

alternativ:

- Målning.

- Anodisering av ytan (aluminium).

- Nitrering av ytan.

- Uppkolning av ytan.

- Kulbombning.

- Filmer med fasta smörjmedel.

Kulbombning är en av de mer kostnadseffektiva metoderna då den ger både en

hårdhetsökning och tryckspänningar i ytan till en relativt låg kostnad.

Uppdaterad 2020-01-02

|