Ytbehandling och korrosionsskydd - lång

Kort

version

1 Korrosion

Mycket stora värden förloras på grund av korrosion. Ett rostangrepp påverkar

först utseendet men om angreppet fortsätter kommer produktens hållfasthet och

prestanda att försvagas för att sluta i haveri. En stålskruv utan skyddande

ytbehandling rostar om den relativa luftfuktigheten överstiger 60 %. Det beror

på att det då bildas en tunn fuktfilm på ytan och denna verkar som

elektrolyt. Stålskruvar måste därför ytbehandlas.

Att välja rätt material och ytbehandling har stor betydelse för hållfastheten

och säkerheten i korrosiv miljö. Ytbehandlingen gör också att en dekorativ yta

med lämplig färg, t ex svart, gul eller blank, kan skapas.

Stål och järn rostar, koppar ärgar och andra metaller oxiderar och bryts ner

på liknande sätt, med undantag av de ädlaste metallerna som guld. För att rost

ska bildas krävs syre och fukt. Då kan materialet reagera med omgivningen och

bilda korrosionsprodukter. Rost är poröst och håller kvar fukt vilket gör att

angreppet fortsätter så länge det finns material kvar. Salter och andra

föroreningar på detaljens yta påskyndar korrosionsangreppet. På vissa material,

som aluminium och rostfritt stål, kan de bildade oxidationsprodukterna skapa en

barriär och hindra fortsatt angrepp. Materialet har då passiverats.

Figur 1. Skruvförband utsatt för kraftigt

korrosionsangrepp.

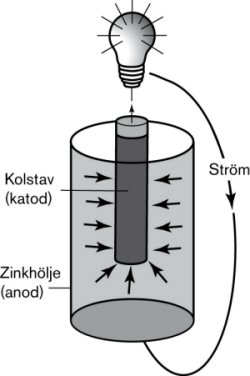

Korrosionsangrepp i normala miljöer är huvudsakligen av elektrokemisk

typ. Korrosionsangreppen sker i galvaniska celler som kan liknas vid funktionen

hos ett ficklampsbatteri. Batteriet har en kolstav i mitten och ett hölje av

zinkplåt. Kolstaven är katod och zinkhöljet anod. Däremellan finns en ledande

pasta som verkar som elektrolyt. När kontakten slås på börjar zink i höljet

korrodera och ström går från katoden genom glödlampan, som tänds, till anoden.

Katoden skyddas och anoden offrar sig. Till slut börjar zinkhöljet läcka och

batteriet är förbrukat. Katoden är ädel (- pol) och anoden oädel (+ pol).

Figur 2. Galvanisk cell (batteri) som illustration till

korrosionsangrepp.

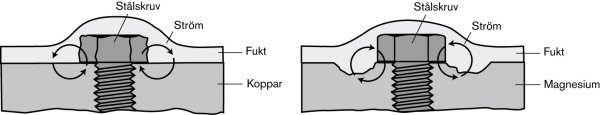

Av två hopfogade metaller blir det den som har lägst elektrodpotential som

korroderar och löses upp. Därför bör inte material med stor skillnad i

elektrodpotential fogas när det är risk för korrosion. I torr luft spelar det

inte så stor roll men i fuktig miljö bör det helst vara samma material i en

konstruktion. Om den ädlare metallytan (katoden) är stor och anodytan liten blir

korrosionsströmmen koncentrerad och det kan bli ett kraftigt korrosionsangrepp.

Detta kan illustreras med en stålskruv i en stor kopparplåt. Omvänt gäller för

en kopparskruv i en stor stålplåt. Kopparskruven lever länge och den galvaniska

strömmen i stålplåten blir så utspridd att korrosionsangreppet blir lågt.

Effekten blir motsvarande för en legerad (ädlare) skruv i en oädlare

stålplåt eller magnesium.

Figur 3. Stålskruv i ädel kopparplåt respektive oädel

magnesiumplåt.

| Alltmer ädel metall |

Guld |

|

Silver |

|

Monel |

|

Rostfritt stål, passivt |

|

Koppar |

|

Nickel |

|

Tenn |

|

Rostfritt stål, aktivt |

|

Bly |

|

Stål |

|

Aluminium |

|

Förzinkat stål |

|

Zink |

| Alltmer oädel metall |

Magnesium |

Figur 4. Den galvaniska spänningsserien för metaller i

havsvatten vid 20 °C.

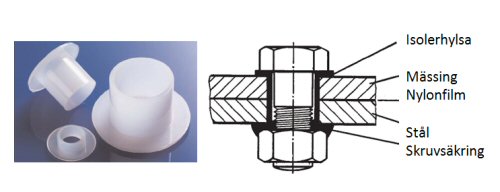

I andra miljöer än saltvatten kan potentialen och därmed den inbördes

ordningen i den galvaniska spänningsserien förändras. Välj alltid skruv med så

liten potentialskillnad som möjligt till omgivande material. Skruven ska alltid

vara av ädlare material än det som sammanfogas. Helst ska det vara samma

material i både skruv och det som ska fogas. När det är stor risk för galvanisk

korrosion i konstruktioner med olika ädla material kan materialen isoleras

elektriskt genom olika mellanlägg, lackskikt, hylsor och brickor. Hylsor och

skruvsäkringar av nylon separerar metallerna, låser gängorna genom

friktion, omsluter mutter och fyller ut ojämnheter. Därmed tätas

förbandet mot läckage och korrosion förhindras.

Figur 5. Isolering för att förhindra galvanisk

korrosion.

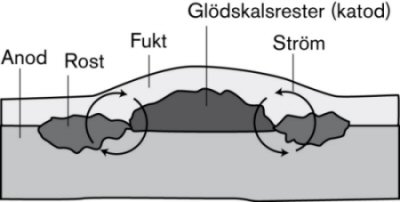

Galvaniska celler, ofta mycket små, kan också uppstå på enskilda metallytor.

Det kan bero på att materialets korn har något olika sammansättning eller att

det finns föroreningar som glödskal och slaggrester på ytan. Kornen och

partiklarna är, liksom olika metaller, olika ädla. När fukt lägger sig på ytan

bildas otaliga mikroskopiska galvaniska celler där de oädlare områdena

korroderar. Så småningom täcks hela ytan av rost som också sprider sig nedåt i

stålet. Rostangreppet fortsätter så länge det finns tillgång till fukt och syre.

Figur 6. Rostangrepp vid glödskalsrest.

2 Ytbehandling

Vid all ytbehandling av gängade fästelement är det viktigt att inte

toleranserna överskrids. Vid tjockare beläggningar och mindre dimensioner kan

skruven behöva framställas med undermått för att efter ytbehandling få rätt

mått. Observera då att hållfastheten reduceras om undermåttet ligger under

gällande krav i ISO 965-1 - 5.

När det inte räcker med ytbehandling för att

skydda stålet mot korrosion kan hela skruven tillverkas i rostfritt eller

syrafast stål. Elektrolytiska beläggningar och flakesbeläggningar är ca 10 μm medan varmförzinkade skikt är

betydligt tjockare, ofta ca 60 μm.

| Miljö |

Elzink, livslängd år |

Varmzink, livslängd år |

| Inomhus |

50 |

100? |

| Landsbygd |

8 |

40 |

| Mindre städer |

5 |

28 |

| Storstäder |

2 |

11 |

| Västkusten |

5 |

28 |

| Industri, lätt |

4 |

20 |

| Industri, medel |

2 |

11 |

| Industri, svår |

1 |

5 |

Figur 7. Livslängd för blankförzinkat (10 μm) respektive varmförzinkat

(60 μm) stål.

Zink (Förzinkning)

Den vanligaste korrosionsskyddande ytbehandlingen är förzinkning, antingen

med ren zink eller med zinklegeringar som zinkjärn och zinknickel (zinkkobolt).

Zinklegeringar ger ökat korrosionsskydd och förbättrar också andra egenskaper

som värmetålighet, se nedan. Zinkbeläggningar har hög slitstyrka och högt

motstånd mot mekanisk påverkan. Zink är en oädel metall och offrar sig till

förmån för stålet. Det skyddar stålet även om skiktet är skadat. Zink korroderar

under normala förhållanden ca tio gånger långsammare än stål.

Vid elektrolytisk förzinkning som utförs genom elektrolys i vattenbad,

beläggs 8 – 20 μm zink, beroende på önskat

korrosionsskydd. Skyddsverkan är direkt kopplat till tjockleken. Förzinkningen

ger också ett dekorativt utseende. För blankförzinkning kan ytan jämföras med en

förkromad eller förnicklad yta. Elzink är en relativt enkel och billig

ytbehandling. Zinkskiktet är blankt men med satinzink kan också en matt

aluminiumliknande yta fås.

Elförzinkning utförs på skruv upp till hållfasthetsklass 10.9. För högre

hållfasthetsklasser är risken för väteförsprödning av materialet stor och

ytbehandling utförs inte med elektrolytiska metoder. För hållfasthet över 8.8

används ett speciellt förfarande med avspänningsbehandling före ytbehandling och

väteutdrivning efter ytbehandlingen.

För att ytterligare förbättra korrosionsskyddet och fördröja angreppen på

zinken så det inte bildas vita fläckar (vitblemma) i fuktig atmosfär behandlas

de förzinkade komponenterna med en kromatering eller passivering.

Kromatering ersätts med passivering på grund av hälso- och miljöaspekter

enligt ELV-direktivet (End-of Life Vehicle) 2000/53/EC. Enligt detta

EU-direktiv, som trädde i kraft 1 juli 2007, får fordon under 3,5

ton som marknadsförs inom EU inte ha komponenter som innehåller sexvärt

krom, vilket är fallet för förzinkade komponenter som har kromaterats. Även för

tyngre fordon fasas kromatering ut.

Med passivering och en efterföljande behandling med en sealer eller top-coat

kan färg och friktionsegenskaper styras.

Figur 8. Zinkskikt med gulkromatering, gulpassivering

och blåpassivering.

Zink-Järn

Zink-järnskikt ger ett betydligt ökat korrosionsskydd (ca 3 gånger bättre i

saltspray) och också en förbättrad värmetålighet. Järn tillförs badet i form av

en kemikalie och halten är 0,3 – 0,9 %. Beläggningen motsvarar bättre

fordonsindustrins krav och kan även användas för värmeutsatta komponenter i t ex

motorrum. Processen är mer komplicerad än ren zinkbeläggning och därmed också

dyrare. Zink-järn behandlas med svart- eller gulpassivering.

Zink-Nickel

Zink-nickel ger ytterligare förbättring av korrosionsskyddet, upp till dubbla

tiden i saltspray jämfört med zink-järn. Skikten är mycket värmebeständiga och

tål upp till 300 °C. Processen ger mycket liten risk

för väteförsprödning. Nickelandelen är 12 - 15 % och då bildas en stabil

legering i skiktet som blir hårdare och okänsligt för skador. Detta innebär

också att nickel inte lakar ut och ger risk för kontaktallergi, vilket kunde

hända med de tidigare zinknickelbeläggningarna. Processen är betydligt mer

komplex och därmed dyrare än zink-järn. Skiktet motverkar galvanisk korrosion i

kontakt med rostfritt och aluminium. Det kan också efterbehandlas med

transparent (grå/blå) eller svart passivering men används ofta utan

passivering.

| Ytbehandling |

Passivering |

Tid till VR/RR |

Prisfaktor |

| Zink |

Blå |

12/144 |

1,0 |

| Zink |

Gul |

96/200 |

1,4 - 1,7 |

| Zink |

Gul + sealer |

144/330 |

1,8 - 2,2 |

| Zink |

Transparent |

120/240 |

1,4 - 1,7 |

| Zink |

Transparent + sealer |

240/480 |

2,0 - 2,5 |

| Zink |

Gulkromat |

72/216 |

1,0 |

| Zinkjärn |

Svart + sealer |

240/480 |

2,2 - 3,0 |

| Zinkjärn |

Svartkromat |

240/480 |

1,8 |

| Zinknickel |

Blank |

480/720 |

|

|

|

|

|

Figur 9. Jämförelse av fordonsindustrins minimikrav

av tid till vitrost (VR) och rödrost (RR) i neutral saltspray vid

12 μm skikttjocklek för olika

zinkbeläggningar samt prisuppskattning. Ref. Vårgårda, Proton, SS-EN ISO

9227.

Varmförzinkning

Om tjockare skikt och kraftigare korrosionsskydd krävs kan varmförzinkning

användas. Det används oftast i utomhusmiljöer och ger ett långvarigt

korrosionsskydd till ett relativt lågt pris. Vid varmförzinkning doppas

komponenterna i en zinksmälta vid ca 540 °C som ger en beläggning. Hålltiden

är beroende av detaljernas storlek och ligger mellan 1 och 3 minuter.

Fästelement varmförzinkas oftast i trumma och genom att centrifugera bort

överflödigt zink fås ett jämnt skikt som ofta är ca 60 μm tjockt.

Närmast stålet bildas en järnzinklegering som övergår i rent zink i skiktets

yttre del. Tjockleken hos den rena zinken beror på stållegering och om stålet är

tätat eller otätat. Stål som saknar kisel eller är aluminiumtätade får större

del ren zink i skiktet. Om detaljerna kyls efter doppningen motverkas bildningen

av järnzink.

Varmförzinkad skruv i hållfasthetsklass 8.8 finns som lagervara och 10.9 kan

beställas. Högre hållfastheter bör inte varmförzinkas på grund av

anlöpningseffekter och risk för zinksprödhet, vilket innebär minskad hållfasthet

och att stålet förlorar sin seghet. Zinksprödhet innebär att zink tränger

in i korngränser i basmetallen vilket ger upphov till

mikrosprickor. Detta kan i likhet med väteförsprödning försvaga stålet

katastrofalt. Skruvar med invändiga nyckelgrepp, som sexkantshål och

krysspår, bör inte varmförzinkas. Sätthärdade skruvar bör inte heller

varmförzinkas på grund av att de får minskad ythårdhet. Förr gick gränsen för

vilka dimensioner som kan varmförzinkas utan att toleranserna

förstörs vid M10 men i moderna anläggningar kan så klena gängor som M6

varmförzinkas. Skikten är då tunnare, ca 40 μm.

Flakesbeläggning

Flakesbeläggning utförs genom doppning eller sprutning med en dispersion av

zink- och aluminiumflagor i ett bindemedel. Denna tränger in i de minsta

sprickor och utrymmen. Efter centrifugering av överskottet värmebehandlas

beläggningen vid 200 – 250 eller 300 °C (för olika system) och en tät

oorganisk beläggning erhålls. Tjockleken är ofta 8 – 10 μm. Färgen är svart eller silver men

kan varieras genom topcoat. Det finns beläggningar med partiklar av teflon

(PTFE) inblandade i skiktet vilket ger låg friktion med liten spridning.

Flakesbeläggning kan användas även på härdade och höghållfasta skruvar över

10.9 då risken för väteförsprödning är minimal. Flakes ger en effektiv

korrosionsbarriär med ett högt katodiskt korrosionsskydd, hög temperaturtålighet

(upp till 300 °C), hög kemisk resistens och styrda

friktionsvärden genom användning av topcoat.

Figur 10. Flakesbeläggning i silver och svart.

Fosfatering

Fosfatering är en kemisk ytbehandling som används som korrosionsskydd och

underlag för lackering och limning på många olika metaller. Fosfatskikt används

också som inslitningsskikt och smörjmedelssbärare. Detaljerna doppas i ett

fosfateringsbad och beroende på dess sammansättning bildas kristaller av zink-,

mangan- eller järnfosfat på detaljernas yta. Korrosionsskyddet för en fosfaterad

och anoljad produkt är begränsat och i allmänhet bildas rödrost inom ett år i

utomhusmiljö.

Zinkfosfatering (zink/mangan) är den vanligaste processen. Skikten kan

variera från 1 – 30 μm och ytan blir jämn och grå. Efter

lackering är korrosionsskyddet bra. Järnfosfatering ger hårda och tunna skikt,

0,2 – 0,5 μm. Färgen kan skifta från gult till

gråblått. De ger bra vidhäftning för lackskikt men sämre skydd mot underrostning

än zinkfosfatskikten. Järnfosfatering används därför främst för produkter som

används inomhus i skyddad atmosfär. Manganfosfatering ger ett tjockt (20 – 30

μm) gråsvart, poröst och sprött

skikt med grov kristallstruktur. Det är inte lämpligt som lackunderlag men desto

lämpligare som smörjmedelsbärare.

Zinkfosfat i tunna skikt och med små kristaller är en förutsättning få att få

bra friktionsvärden. Tjocka skikt med stora kristaller ger en våldsam spridning

i friktion och därmed en likaledes varierande klämkraft. Fosfatering i

kombination med inoljning säkerställer att det blir en konstant oljemängd

på ytan. Det medför en låg friktion med liten spridning, vilket ger en hög och

jämn klämkraft.

Nickel och nickel-krom

Nickel och nickel-krom ger ett gott skydd mot korrosion och är mycket

dekorativa och nötningsbeständiga. Nickel-krom behåller sin glans medan enbart

nickel med tiden blir något gulare och mörkare. Nickelskiktet kan vara över 10

μm tjockt medan kromskiktet är

mycket tunt, 0,25 – 2 μm. Dessa skikt är

ädlare än stål och skyddar genom att skapa en ädel barriär mellan stålet och

miljön. Om ytskiktet skadas finns det risk för ett snabbt korrosionsförlopp

eftersom en galvanisk cell kan bildas mellan järn och nickel-krom.

Tenn

Tennbeläggningar används främst för att öka lödbarheten, men används även som

korrosionsskydd i vissa applikationer.

Mekanisk metallbeläggning

Mekanisk metallbeläggning används främst för att belägga produkter med zink

och tenn eller en kombination av båda. Skikt med både zink och tenn har bättre

korrosionsskydd än rent zink. Beläggningen sker genom att komponenterna

trumlas tillsammans med zinkpulver, glaspärlor och vissa kemikalier vid

rumstemperatur. Glaspärlorna hamrar fast zinkpulvret på komponenternas yta.

Skikttjockleken kan väljas mellan 5 - 30 μm. Korrosionsskyddet är

jämförbart med andra zinkbeläggningar vid motsvarande skiktvikt. Eftersom

densiteten är lägre måste tjockleken ökas ca 20 % för att ge samma skiktvikt per

yta.

Mekanisk förzinkning bör ses som ett komplement till elförzinkning

och varmförzinkning. Fördelen gentemot elförzinkning är att inget

väteupptag sker vid beläggningen vilket gör mekanisk förzinkning speciellt

lämplig för höghållfasta eller ythärdade produkter (hårdhet över 300 HV

eller brottgräns över 1000 MPa). Elförzinkning av sådana produkter medför

risk för väteförsprödning. Varmförzinkningens höga temperatur anlöper godset och

medför att hårdheten minskar. Risken för zinksprödhet är också uppenbar.

Flakesbeläggningar har i många fall ersatt mekanisk förzinkning.

Krav på ytbehandling

- Den ytbehandlade artikelns kravyta ska vara fri från tydligt iakttagbara

ytbehandlingsfel som blåsor, frätgropar, grov yta, sprickor eller obelagda

områden.

- Beläggningen ska ha god vidhäftning och får ej visa benägenhet att lossna

eller flagna.

- Beläggningen ska överensstämma med ställda krav på lokal skikttjocklek.

- Beläggningen ska uppfylla de ställda kraven på korrosionshärdighet.

- Beläggningen ska ge avsett friktionsvärde med liten spridning.

Referenser

Produktblad: DUBO; Korrex; Ordning ur kaos - Bulten

Uppdaterad 2020-01-02

|